Matéria traduzida da Autodesk. Original: “Rivian Accelerates Its Prototyping Process With Autodesk Fusion”.

Simplesmente não há nada parecido com um caminhão ou SUV Rivian. Ou pelo exterior brilhante, ou os faróis ovais, ou o fato de Rivian ter criado um veículo totalmente elétrico e “pronto para a aventura” que simplesmente não se parece com um EV típico. Eles foram concebidos para qualquer experiência, tudo com o objetivo de “preservar o mundo natural”, oferecendo uma alternativa sustentável a um veículo de combustão interna.

A empresa atribui uma abordagem digital à sua impressionante velocidade e agilidade de desenvolvimento. Com todos os funcionários na mesma página, eles podem aprender sobre possíveis desafios antes de iniciarem a produção. E, como tudo em seus veículos é projetado do zero, a prototipagem é um componente crucial de seu sucesso. O uso de ferramentas de desenvolvimento de produtos digitais, incluindo o Autodesk Fusion™, permitiu que a equipe criasse protótipos e “falhasse rapidamente” e, depois, prototipasse repetidamente até alcançar o resultado desejado.

Dando os primeiros passos com o Fusion

Jonathan Dankenbring, gerente de engenharia de desenvolvimento de produtos do grupo de prototipagem rápida da equipe de Projetos Especiais da Rivian, foi o primeiro a incluir o Fusion no processo de desenvolvimento da Rivian. Incialmente, a capacidade simultânea de 5 eixos impressionou a equipe, mas o ponto de virada na expansão do uso do Fusion foi durante a prototipagem da suspensão do R1. “Foi quando realmente percebemos que o Fusion poderia fazer tudo o que precisávamos para criar essas peças”, disse Dankenbring.

Ao longo de seis meses, novas iterações de suspensão foram criadas após testes de tensão e resistência. Com o Fusion, eles puderam modificar, de forma rápida, o design das peças já fabricadas e usinar as novas. Conforme as de suspensão foram reforçadas, Rivian começou a testá-las na estrada. “Conseguimos falhar rapidamente e passar por diversas versões para chegar ao produto final que você vê nos veículos hoje”, continuou.

O objetivo da minha equipe é pular todos os processos que atrasam uma empresa automobilística tradicional. Queremos ser capazes de iterar o mais rápido possível. Queremos colocar as peças nas mãos de engenheiros, projetistas e operadores para que possamos fabricar nossos carros com rapidez e qualidade também. Usar o Fusion nos permitiu fazer tudo isso.

Colaboração entre equipes com o Fusion

A equipe de prototipagem rápida recebe centenas de solicitações de equipes de Rivian todos os meses. Só para ilustrar: em um único dia, pode ser solicitação do estúdio de design para imprimir um componente em 3D, ou do departamento de engenharia precisar de uma nova peça usinada. A comunicação é fundamental para responder e atender a essas solicitações.

“Há muita colaboração entre o estúdio de design e os engenheiros. Sempre queremos tentar garantir que funcione na primeira vez e que seja fabricável.”, diz Dankenbring.

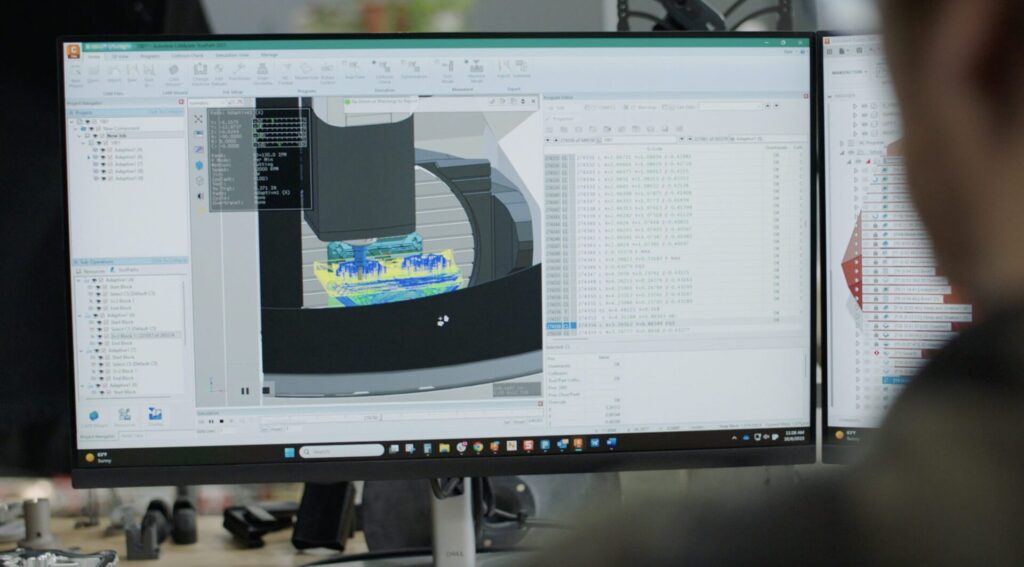

Matthew Yates, maquinista CNC sênior, ajuda a aconselhar sobre projeto para fabricação e ilustra os diferentes problemas que podem encontrar durante o processo de fabricação. Por exemplo, recentemente, ele tentou programar uma peça, mas o engenheiro entregou um projeto de corte inferior que era difícil de usinar com uma ferramenta padrão.

Para Yates: “Eu estava tentando todas as diferentes opções e, finalmente, decidi entrar no Fusion e dividi-lo em duas partes para ver como fazê-lo funcionar. Eu poderia alternar entre CAM e CAD e usar as ferramentas CAD para dividi-lo, adicionar algumas caixas e localizar recursos e furos.”.

Assim que Yates encontrou a solução ideal, ele procurou o designer sobre as mudanças propostas:

Com o Fusion, eu poderia mostrar na tela que ele vai acabar com o mesmo resultado, mas com duas peças e uma pequena solda. Ele achou fantástico e perguntou se eu precisava de algum apoio dele. Não foi necessário, porque já podíamos fazer isso no Fusion. Além disso, a equipe se beneficia pelo fato de o Fusion ter a opção de design paramétrico ou modelagem de forma livre (“free form”).

Recentemente, Yates recebeu algumas informações de um soldador que observou que seria mais fácil se os ressaltos fossem um pouco maiores na peça.

Quando consigo um projeto, não há história nele. Posso trabalhar com ele facilmente no Fusion, ao contrário de softwares baseados em parâmetros paramétricos, como o SolidWorks, onde você precisa de algum tipo de histórico ou precisa começar a fazer um histórico. Para auxiliar no processo de soldagem, eu poderia ir direto para o Fusion e usar algumas das ferramentas empurre-puxe (“push-pull”) apenas para aumentar ou diminuir esses furos, sem ter que me preocupar com uma árvore histórica por trás disso.

Movendo-se com velocidade e agilidade

O grupo de prototipagem rápida é um grupo pequeno, mas poderoso, de dois maquinistas e três especialistas em aditivos com Dankenbring no comando. Atualmente, eles estão focados em simplificar os tempos de configuração e em analisar opções de automação para que possam operar 24 horas por dia, 7 dias por semana.

Jonathan Dankenbring reforça:

Estamos focados em configurar os trabalhos rapidamente. Nosso objetivo é arrastar e soltar o arquivo com apenas alguns cliques em um ambiente de configuração onde ele configura automaticamente o tamanho do material, o acessório e a biblioteca de ferramentas padronizada que analisa qual material será usinado. Podemos contar com a Autodesk para nos ajudar a criar processos melhores e nos livrar de todas as tarefas repetitivas para que possamos clicar e prosseguir. Com o Fusion, você tem a capacidade de alterar um pequeno recurso no lado do projeto e, dois cliques depois, regenerar seu percurso no lado da fabricação para ver se isso ajuda no percurso. É tão rápido. E é bom poder fazer essas pequenas modificações tendo CAD e CAM no mesmo sistema.

A equipe também acredita que a impressão 3D os torna melhores maquinistas. Existem materiais industriais no lado da impressão 3D que podem substituir a usinagem em muitas aplicações diferentes. “Não precisamos amarrar uma máquina quando é apenas um suporte ou pino de localização. Podemos simplesmente imprimi-lo em 3D”, diz Dankenbring.

As formas orgânicas para acessórios personalizados criados com design generativo estão se tornando mais predominantes, mas podem ser difíceis de usinar. E Dankenbring continua: “Com o Fusion, podemos imprimir em 3D um acessório personalizado durante a noite. No dia seguinte, temos um acessório finalizado que podemos colocar em nossa máquina CNC e segurar uma peça complexa na orientação preferida para percursos. Isso é uma virada de jogo.”.

Prototipagem e impressão 3D no chão de fábrica da Rivian

Dankenbring e sua equipe não estão só criando protótipos para os veículos, mas também estão ajudando a melhorar o processo de fabricação real.

Embora a equipe esteja baseada em Michigan, muitos de seus projetos são criados para a fábrica de Rivian em Illinois. A planta se move rápido e precisa de peças, gabaritos e acessórios imediatamente. Para reduzir ainda mais o tempo de entrega, eles levaram a prototipagem e a impressão 3D diretamente para o chão de fábrica.

Conseguimos garantir algum espaço bem no meio da fábrica e, atualmente, temos cerca de 14 máquinas de aditivos lá. É administrado por um de nossos colegas de equipe e ele usa o Fusion para ajudar no design da manufatura aditiva e alterar qualquer modelo para torná-lo mais imprimível. Ele pode fornecer, no mesmo dia ou no dia seguinte, a entrega de gabaritos e acessórios urgentes que eles desejam usar na linha para facilitar a vida do operador e apenas fazer com que os carros cheguem mais rápido à linha.

Por exemplo, quando a equipe de prototipagem recebe uma solicitação de um gabarito ou acessório dos engenheiros de processo da fábrica, primeiro analisam a complexidade e entram em contato com o solicitante para garantir que entenderam a aplicação por completo. Com isso, eles podem tomar decisões mais estratégicas sobre design, materiais e métodos de produção.

“Todos nós somos motivados pelo fato de querermos fazer isso de forma rápida e sem muitos custos. Apenas 10 ou 15 minutos de trabalho de design no Fusion tornam a fabricação dessas peças muito mais rápida. Os solicitantes estão entusiasmados com o fato de não terem que esperar mais uma semana para que seu trabalho chegue lá.”, reforça Dankenbring.

Outro efeito positivo no processo da Rivian

Durante o processo de montagem de um inversor, ele desce pela esteira até os robôs que adicionam e parafusam os componentes. No entanto, a estação colocava parafusos no inversor continuamente. De fato, não é uma situação ideal quando a fila seria retida para recuperá-los.

Um engenheiro de processo procurou a equipe para pensar na criação de uma tampa para colocar no inversor. Dessa forma, os parafusos cairiam na tampa, e não no inversor. A equipe pegou o projeto, colocou no Fusion e dividiu todos os diferentes componentes para impressão 3D na fábrica e usinagem em Michigan.

Originalmente, o engenheiro queria apenas que tudo fosse usinado. Mas oferecemos partes da impressão 3D para reduzir tempo e custos. Ao combinar todas essas diferentes tecnologias em nossa equipe, poderíamos produzir todas as peças cortadas a laser em poucas horas, usinar pinos em nosso torno de 5 eixos e imprimir em 3D centenas de inserções em nossa impressora de fusão em leito de pó, a Stratasys H350.

A equipe testou a primeira versão e exigiu alguns ajustes. Ela dinamizou e atualizou o design no Fusion. Por conseguinte, em uma semana, a equipe completou 100 coberturas a um custo de apenas US$ 20 cada. A melhor parte? Não houve nenhuma interrupção na linha naquela área no futuro.

Olhando para o futuro

Em resumo, toda a equipe está sempre com a missão de continuar inovando e proporcionando novas e melhores formas de trabalhar. Com o Fusion, eles podem ficar um passo à frente. “Parece que a cada dois meses temos um novo recurso no Fusion que torna nosso trabalho um pouco mais fácil”, diz Dankenbring.

Uma força motriz para eles é o fato de que o trabalho vai em direção à missão da Rivian, de criar um produto impactante que ajude a tornar o mundo mais sustentável.

O que está esperando para começar a usar o Autodesk Fusion™?

Qualquer dúvida, estamos à disposição: redeautodesk@colmaker.com.br ou agende um horário no nosso Booking.